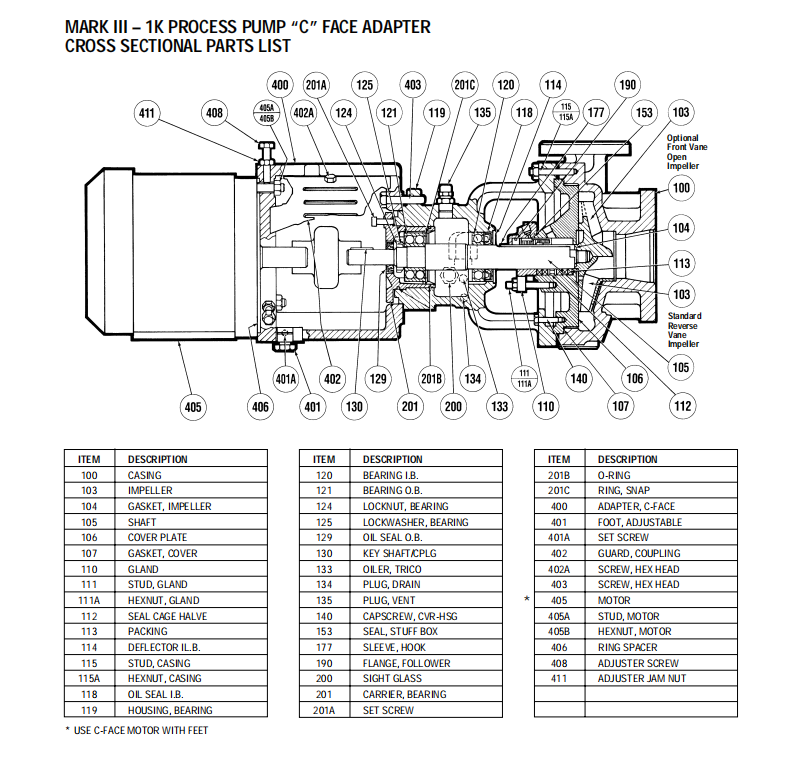

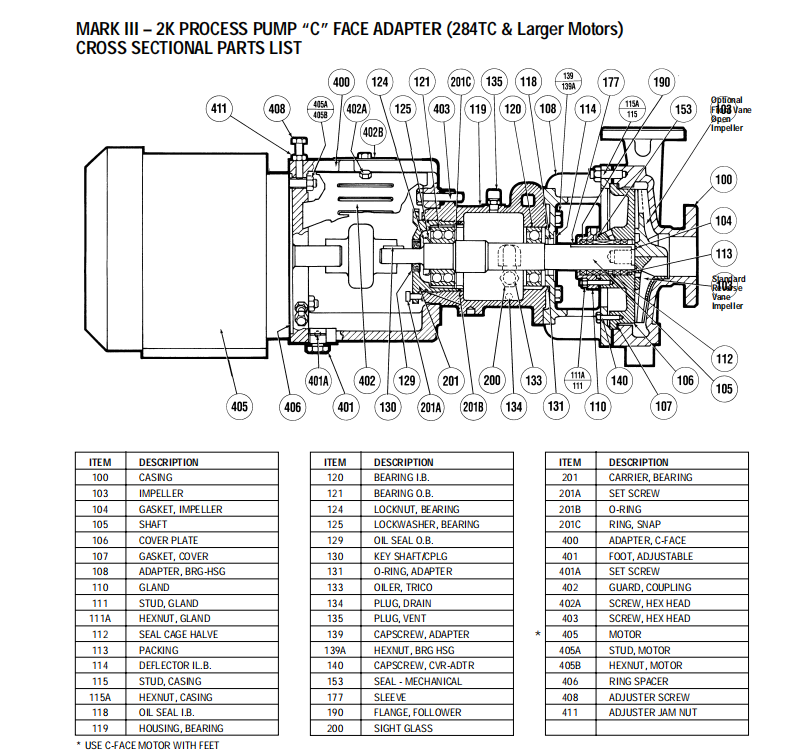

BOMBA LO-FLO MARK III

1. Nuestras bombas podrían ser 100% intercambiables con la serie Mark III de la empresa líder.

2. El material de extremos húmedos como titanio, níquel, Hastelloy C, A20, CD4M, 316SS, acero fundido, etc. están disponibles.

ESPECIFICACIONES TÍPICAS

Diseño: Debe ser de una construcción horizontal, de succión final, de una sola etapa, de descarga de la línea central, "back pull-out", que cumpla con los criterios de diseño de la norma ASME B73.1-2001.

General: Todas las piezas mojadas deberán estar marcadas permanentemente con el material de construcción. Las piezas fundidas tendrán una garantía condicional de fundición de por vida. Las piezas de acero inoxidable se fundirán según la norma ASME A744.

Carcasa: Debe tener una cara húmeda completamente mecanizada y debe ser capaz de ser montada en el pie o en la línea central. Los acabados de las bridas se ajustarán a ASME/ANSI B16.5 y estarán disponibles en DIN/PN16 o 40 (clase 150 o 300), caras planas o elevadas. La carcasa y la placa de la cubierta trasera deben tener una tolerancia a la corrosión de 3 mm (1/8 in).

Impulsor: Debe ser el diseño de paleta inversa, y debe estar abierto en la parte posterior y envuelto en la parte delantera. La holgura del impulsor se colocará contra la cubierta trasera, no contra la carcasa, lo que permitirá que todos los ajustes se realicen en el taller de mantenimiento, sin la carcasa. El impulsor mantendrá bajas presiones de la cámara de sellado, que se publicarán en la curva de rendimiento de la bomba, y serán repetibles después del mantenimiento. La holgura del impulsor se fijará externamente. La conexión del impulsor al eje será un ajuste de metal a metal. Se utilizará una junta tórica de silicio encapsulada en PTFE para proteger las roscas del impulsor. El impulsor se equilibrará según los criterios ISO 1940 Grado 6.3.

Eje: Debe ser de construcción sólida para maximizar la resistencia y rigidez. El eje consistirá en una fricción de extremo de potencia de acero soldada a un extremo húmedo de aleación. La deflexión del eje no excederá de 0,05 mm (0,002 in). La ranura de la llave del eje se diseñará con un borde de radio mecanizado "corredor de trineo" para proporcionar la máxima resistencia en el acoplamiento. Las superficies críticas se molirán a 0,005 mm (±0,0002 pulgadas), la rugosidad máxima en la cámara de sellado será de 0,40 μm (16 μin).

Cubierta trasera: Debe ser adecuada para aceptar varios diseños de sellos de todos los principales fabricantes de sellos. Se dispondrá de opciones estándar de orificio cilíndrico, de gran tamaño de orificio cilíndrico y de gran tamaño. Las opciones cónicas incluirán ocho dispositivos modificadores de flujo espaciados uniformemente, cónicos e inclinados fundidos integralmente en la cámara de sellado. Los modificadores de flujo facilitarán el movimiento de sólidos, vapores y calor lejos del sello mecánico. Las cámaras de sellado cónicas se diseñarán para ser autoenjuagantes. Para un rendimiento óptimo, se seleccionarán el sello y la glándula para ubicar las caras del sello directamente en la trayectoria de descarga. Las chaquetas fundidas integralmente deberán

estar disponible.

Rodamientos: Deben ser rodamientos de bolas grandes y resistentes. El rodamiento interior será una ranura profunda de una sola fila. El fueraborda será de doble fila de contacto angular, surco profundo. Se dispondrá de un cojinete fueraborda de contacto angular dúplex opcional para aplicaciones de alta carga de empuje. Ambos rodamientos estarán situados por un arcén en el eje. El rodamiento intraborda flotará en la carcasa del rodamiento, mientras que el cojinete fuera de borda estará bloqueado en su lugar en el soporte del rodamiento. Los rodamientos deberán superar la vida útil de B10 de 17 500 horas y permitir un juego final inferior a 0,025 mm (0,001 in).

Carcasa del rodamiento: Debe sellarse para evitar la contaminación del lubricante. El orificio de llenado de aceite en la parte superior de la carcasa debe estar tapado. No se utilizará ningún engrasador de nivel constante ventilado. La carcasa se sellará con aisladores de rodamientos Inpro VBXX. Se utilizará un tapón de drenaje magnético. Se utilizará una mirilla NPT grande y fácil de leer de una pulgada. La holgura del impulsor se ajustará mediante el método de ajuste del micrómetro. Este método hará que el eje y el impulsor se muevan axialmente. Los indicadores se funden en el soporte del rodamiento que representen 0,102 mm (0,004 in) de recorrido del impulsor axial. Esto permite establecer externamente una holgura precisa del impulsor sin el uso de dispositivos de medición. Las roscas portadoras de los rodamientos estarán protegidas por dos tóricas.

Noticias relacionadas

Presentado con éxito

Nos pondremos en contacto con usted lo antes posible